Bestens gerüstet für die Zukunft

Wenn ein Unternehmen in Zeiten wie diesen 50 Mio. Euro in die Hand nimmt, ist das mehr als beachtlich. Nolte Küchen hat das getan und in eine neue Arbeitsplattenfertigung inklusive neuer Halle und Infrastruktur investiert. Für den ostwestfälischen Küchenproduzenten bedeutet das einen Quantensprung in Sachen Digitalisierung, Produkt-Varianz und Verpackung. Die HK war in Melle vor Ort und hat sich das Projekt angeschaut. Der Bericht darüber erscheint in der HK 5/25. Auszüge daraus können Sie hier schon online lesen.

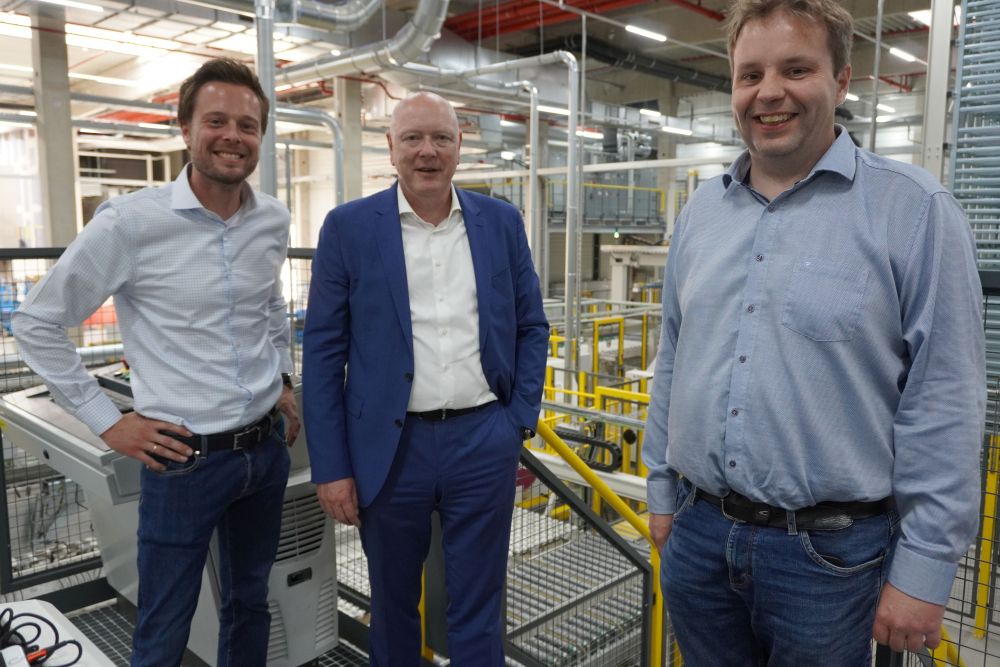

Warum eine solche Groß-Investition in derart schwierigen Zeiten? Für Rüdiger Schliekmann ist das keine Frage. „Die neue Arbeitsplattenfertigung war eine strategische Entscheidung“, betont der Geschäftsführer Technik von Nolte Küchen. „Und wir sind froh, dass wir das gemacht haben. Demnächst haben wir einen Riesen-Vorsprung, werden beispielsweise in der Lage sein, Varianten zu fertigen, die zuvor von Hand gefertigt wurden.“ Die neue Fertigung biete ganz neue Möglichkeiten. Von der Qualität her sowieso, aber auch in punkto Verpackung.

Simon Waterbär für seinen Teil hat eine ganz eigene Beziehung zum neuen Maschinenpark. „Die Arbeitsplattenfertigung war ein Projekt, das ich von Seiten IMA Schelling betreut habe“, verrät der Leiter Facility Management und Instandhaltung. 17 Jahre fürs Engineering und zuletzt für die Vertriebsleitung der IMA Schelling Group zuständig, wechselte der studierte Mechatronik-Ingenieur im April 2025 zu Nolte Küchen. Sicherlich sorgte dies ein Stück weit für Kontinuität in der Umsetzung: Stammen die Maschinen der neuen Fertigung doch von IMA Schelling und von Kraft Maschinenbau.

„Als Lieferant und Generalunternehmen fungierte IMA Schelling“, führt Waterbär weiter aus. Säge, Kantenanleimmaschine und CNC-Bearbeitungszentren kamen direkt von IMA Schelling, das neue Hochregallager und die Verpackungsanlage von Kraft – über IMA Schelling. Eine Synergie beider Unternehmen also. Darüber hinaus wurde neben dem Nolte-Werk in Melle eine neue Halle hochgezogen und die gesamte Infrastruktur neu geschaffen. 2022 beauftragt, betrug die Lieferzeit der Maschinen rund zwei Jahre. Vorgeschaltet war eine längere Projektierungsphase. Schließlich galt es, nicht nur einzelne Anlagenbereiche neu auszulegen, sondern die gesamte Prozesskette abzubilden.

Was das Projekt besonders macht, ist, dass die neue Fertigung direkt neben der alten entstanden ist. Während die ursprüngliche peu à peu heruntergefahren wird, geht die neue Schritt für Schritt in Betrieb. „So bleiben wir produktionsfähig. Das ist ein großer Vorteil“, unterstreicht Thorsten Uetrecht, Leitung Technik bei Nolte. Natürlich: Muss auf diese Weise doch keinerlei Rücksicht auf Provisorien genommen werden.

Der Zeitplan sieht vor, dass die alte Arbeitsplattenfertigung bis Februar 2026 nicht mehr gebraucht und dann abgebaut wird. Beeindruckend bereits am Anfang des Rundgangs: das Hallen-hohe Hochregallager von Kraft. Die angelieferte Strangware wird mittels Staplern zunächst davor abgeladen, um schließlich eingelagert zu werden. „Wir haben die gesamte Lagerung neu geschaffen und die Kapazitäten nochmal erweitert, weil perspektivisch immer mehr Varianz und Dekor-Vielfalt hinzukommt“, erläutert Waterbär.

Erster Schritt in der eigentlichen Produktion ist die Formatierung der Arbeitsplatten. Dafür wurde eine große „AH 6“-Winkel-Plattensäge installiert, „die richtig Leistung schafft“. Darauf folgt die Kantenanleimmaschine der „Combima“-Reihe für die kombinierte Format- und Kantenbearbeitung. Nächster Step sind die vier CNC-Bearbeitungszentren vom Typ „Bima“ – „für Spülen-Ausschnitte und diverse CNC-Anwendungen“, wie der Leiter Facility Management und Instandhaltung umreißt. Sie vereinen Zuschnitt, Bohr- und Fräsbearbeitungen in einem.

„Danach haben wir die Kontrollplätze, wo die Platten nochmal auf ihre Qualität hin überprüft werden“, so Waterbär. Zwar besteht dieser Schritt aus einer digitalen Kontrolle. Dennoch ist es Nolte Küchen wichtig, dass zusätzlich noch eine manuelle 100 Prozent-Kontrolle durchgeführt wird. „Wir haben sehr hohe Qualitätsanforderungen“, nennt Thorsten Uetrecht den Grund. „Die Arbeitsplatte definiert sich als wertiges Produkt – und das nicht zuletzt aufgrund dieser Endkontrolle.“

Anschließend fahren die Platten vollautomatisch in große Sortiertürme hinein. Dort wird die Reihenfolge hergestellt und an die Verpackungsanlage weitergegeben, sodass die Werkstücke in richtiger Abfolge für den Endkunden verpackt werden können. Und zwar komplett in Kartonage. „Auch dies war eine bewusste Entscheidung“, so Uetrecht, der vor allem den hohen Automatisierungsgrad der neuen Anlage hervorhebt.

Für Arbeitsplatten, die aufgrund spezieller Kundenwünsche nicht automatisch gehandelt werden können, gibt es eine manuelle Fertigung. Ansonsten ist die komplette Prozesskette unterm Strich vollautomatisiert realisiert worden. Hochkomplex ist auch die Infrastruktur der neuen Halle. Umfasst sie doch Absaugung und Druckluft-Anschlüsse, Lösch- und Sicherheitstechnik.

Vor dem Hallentor stehen zwei große Tanks für Löschwasser und ein neues Späne-Silo mit einer Filter-Anlage von der Firma Höcker Polytechnik auf dem Dach. Überdies ist bereits ein Erweiterungsbau für die Losgröße-1-Fertigung im Maisfeld gegenüber in Planung, für den allerdings zunächst noch eine Straße verlegt werden muss.

Dass gerade IMA Schelling – zusammen mit 3Tec – den Zuschlag erhalten hat, erklärt Simon Waterbär mit der Expertise des Unternehmens, was Arbeitsplattenfertigungen und vor allem den CNC-Bereich betrifft. „Für Nolte Küchen ein Riesen-Sprung nach vorn“, resümiert er. Denn mit der Neuanschaffung bleibt das gesamte Fertigungs-Know-how in eigener Hand. Ob Digitalisierung, Teile-Verfolgung, BDE oder Verwaltung: Alles ist nun „state of the art“. Allerdings sei das Projekt auch für IMA Schelling etwas Besonderes gewesen. „Ein Auftrag dieser Größenordnung direkt vor der Haustür: Das ist schon ’was.“

Die Fertigung ist in zwei Baustufen unterteilt: Die erste umfasst die Maschinen, die bereits installiert sind. Die zweite ist als Erweiterung gedacht – und zwar um eine zweite Zuschnitt-Anlage, eine Kantenanleimmaschine und eine weitere CNC. Der Platz dafür ist vorhanden, die Infrastruktur in den Logistik-Planungen bereits verankert. „Sobald die Auftragslage den Bedarf hergibt, muss man nur noch die Maschinen hinstellen“, berichtet Thorsten Uetrecht. Alles in allem wurden 12.500 Quadratmeter neu bebaut. Kosten inklusive Außenanlagen: rund 50 Mio. Euro.

Der vollständige Bericht erscheint in der HK 5/25

Weitere Premium-Artikel

Aktuelle Ausgaben:

In der HK 1/26 erwarten Sie gleich drei starke Specials: „Dekore“, „Furniere“ und „OWL“. Lesen Sie in ausführlichen Reportagen und Interviews, mit welchen Innovationen die Oberflächenspezialisten und die Zulieferer aus Ostwestfalen-Lippe ins neue Jahr gestartet sind. Zudem informiert das Supplement „Laminat-Magazin“ über die neuesten Entwicklungen in der Fußboden-Welt.

Die aktuelle HK-Ausgabe und die Supplements sind exklusiv für unsere Print-Abonnenten und deshalb online nicht verfügbar. Ältere Ausgaben finden Sie in der Rubrik E-Magazine.

2026 mehr aus Messen machen

Mit „Wachsen, wenn’s schwer ist – erfolgreich in herausfordernden Zeiten“ starten wir eine neue Serie in der HK. Darin geht es um praktische Betrachtungen im aktuell schwierigen Umfeld für die Möbelindustrie und klare Wege zu…

Weiterlesen ›

Das Beste aus beiden Welten

Florian Barth ist seit Mitte 2025 technischer Geschäftsführer bei Wemhöner Surface Technologies. Die HK traf ihn in Herford zum Interview, in dem er über seine neue Rolle und die Doppelspitze mit Kathleen Wemhöner spricht. Daneben…

Weiterlesen ›

Klebstoff-Wissen unter einem Dach

Im 2021 eröffneten Inspiration Center in Düsseldorf bringt Henkel Unternehmen aus allen Branchen zusammen, um gemeinsam Innovationen für die Zukunft zu entwickeln. Auch die Möbel- und Zulieferindustrie geht hier ein und aus. Besonders interessant ist…

Weiterlesen ›